El mecanismo debe ser de 4 barras y se rige por las ecuaciones descritas en el libro “Diseño de maquinaria”de Robert L Norton.

El angulo de entrada tiene el siguiente rango:

Y la ecuación que buscamos que cumpla el angulo de salida es:

Graficando esto con ayuda de matlab tenemos

Lo que es esperado ya que el valor cuadrado es muy pequeño,

y resulta casi que el ángulo de salida es el contrario al de la entrada.

Se procedió en matlab:

La función punto1main.m consiste en evaluar, por medio de fmincon, la función

que deseamos optimizar que es punto1m4bar

y punto1m4bar2 esto porque es diferente

si tomamos el mecanismo como cruzado o como abierto

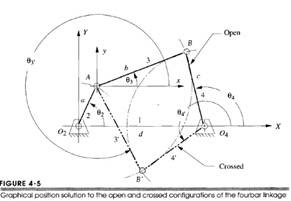

Ilustración 1 - Tomada de Diseño de maquinaria- Robert

Norton pg 175

Las funciones consisten en comparar, a través de las

formulas que permiten establecer el angulo de salida en función del angulo de

entrada y la longitud de las barras con la función dada.

Se incluye una instrucción para comprobar que el mecanismo

pueda ensamblarse, lo que se logra comprobando que no existen números complejos

dentro de la formula.

x(4)=1;

k1=x(4)/x(1);

k2=x(4)/x(3);

k3=(x(1)^2-x(2)^2+x(3)^2+x(4)^2)/(2*x(1)*x(3));

k4=x(4)/x(2);

k5=(x(3)^2-x(4)^2-x(1)^2-x(2)^2)/(2*x(1)*x(2));

se hace un barrido a través de el angulo de entrada dado con

un for, a la vez que se comprueban los complejos, se halla el angulo de

salida y se comprara con la función:

for teta=-0.349:0.001:0.349

A=cos(teta)-k1-(k2*cos(teta))+k3;

B=-2*sin(teta);

C=k1-((k2+1)*cos(teta))+k3;

D=cos(teta)-k1+k4*cos(teta)+k5;

E=-2*sin(teta);

F=k1+(k4-1)*cos(teta)+k5;

if (B^2-4*A*C)<=0 ||(E^2-4*D*F)<=0;

error1acum=error1acum+1e3*abs(B^2-4*A*C);

end

teta4=2*atan( (-B -sqrt(B^2-4*A*C)) / (2*A));

funcgalea=0.2865*teta^2-teta;

error1=abs(teta4-funcgalea);

error1acum=error1acum+error1;

f=error1acum;

este error acumulado es la suma de cada error puntual para

el barrido, siendo el error puntual llamado “error1” que es la diferencia

absoluta puntual entre la función dada y la función aproximada por el

mecanismo.

Cabe destacar el bloque if, donde se busca que la

optimización se “aleje” de los números complejos utilizando convenientemente

los valores absolutos de dichas raíces cuando son negativas, se toma su valor

absoluto, se multiplica por 1000, y se adiciona… asegurando que el programa se

aleje de este crecimiento repentino de la función. Esta restricción artificial

fue necesaria ya que no es la misma para diferentes valores de las barras y

ángulos, lo que dificulta la creación de una restricción desde la función

punto1main.m.

Como resultados tenemos:

Al ejecutar el programa, obtenemos los datos de las barras:

24.5621 0.0364 23.5882

y las graficas de comparación de las funciones y el error. Nótese la gran inexactitud que se presenta.

y las graficas de comparación de las funciones y el error. Nótese la gran inexactitud que se presenta.

Dicha inexactitud se

presenta por las complicaciones en el rango de el angulo de entrada, que hacen

que el angulo de salida sea imposible de conseguir. El movimiento necesitado es

similar a dos engranajes, que resulta imposible su transporte a un mecanismo de

4 barras.

Lo mas cercano, es la construcción del mecanismo en un ángulo diferente, o en

un rango sin que pasen por cero y se agarrote el mecanismo.

Ilustración 2 - yourdictionary.com

Se toman como variables la longitud de las 4 barras, la

distancia y ángulo del punto de acción del mecanismo (P), y adicionalmente un

ángulo y un desfase del ángulo donde se espera aproximar la distancia del punto

P a una función dada.

a)

En este caso, la función dada se evaluó como un polinomio de grado 5.

Fpunto2 utiliza esta función comparándola con la posición en X y en Y que

surgen a partir del ángulo de entrada. Es por esto que el ángulo de entrada

tuvo que ser definido como un rango especificado por x(7) y x(8).

Para aproximar la función entonces, se comparo el valor del

polinomio con el valor dado por el mecanismo. A esto se le saca valor absoluto

y se suma a lo largo del barrido angular.

px=x(1)*cos(teta)+x(5)*cos(teta3+x(6));

py=x(1)*sin(teta)+x(5)*sin(teta3+x(6));

py2=polyval(p,px);

f2=abs(py2-py);

f=f+f2

;

adicionalmente, se comprueba si hay números complejos lo que

impedirían el ensamble del mecanismo

if (B^2-4*A*C)<=0 ||(E^2-4*D*F)<=0 ;

error=1;

end

cuando error=1,

if error==1

f=1e6;

end

lo que asegura que el programa seguirá iterando alejándose

de los valores complejos.

Adicionalmente

a través del contador “iter” se trazó la convergencia definida como la función

que estamos minimizando para cada iteración

Se destacan los valores de 10^6 que son cuando se crearon

números complejos y el programa abandona dicha ruta de optimización.

Nuevamente

a través de “mecanismo4barras.m” se grafica el mecanismo girando en el rango

angular que fue optimizado, en la posición cruzada y abierta

En Excel, solver fue incapaz de hallar una

solución a pesar de multiples métodos para corregir las raíces de números

negativos y de utilizar posibles barridos angulares dada la misma dificultad de

encontrar los pares de números, en 5 ocasiones distintas

En gris: barras

En

gris a la derecha: ayuda para evitar raíces negativas,

en verde: celda objetivo

fue posible establecer el error como la diferencia entre

la posición X del mecanismo y 20, con resultados optimos

px=x(1)*cos(teta)+x(5)*cos(teta3+x(6));

f2=abs(px-20);

f=f+f2;

de esta manera el error fue fácil de optimizar en el rango

dado, que es escogido también por la maquina, o por las condiciones de frontera

establecidas